Paris mise sur l’Inconel 625 : un métal high-tech au cœur de l’impression 3D

L’impression 3D métallique gagne du terrain en Île-de-France. De plus en plus d’entreprises investissent dans des technologies capables de produire des pièces complexes en métal, notamment en Inconel 625, un alliage résistant aux conditions extrêmes. Ce virage technologique est motivé par la recherche de performance, mais aussi par la volonté de relocaliser certaines productions critiques. À Paris, cette dynamique se structure autour de secteurs stratégiques comme l’aéronautique, l’énergie, ou encore les transports, où les pièces doivent être à la fois solides, légères et résistantes.

Un métal aux capacités exceptionnelles

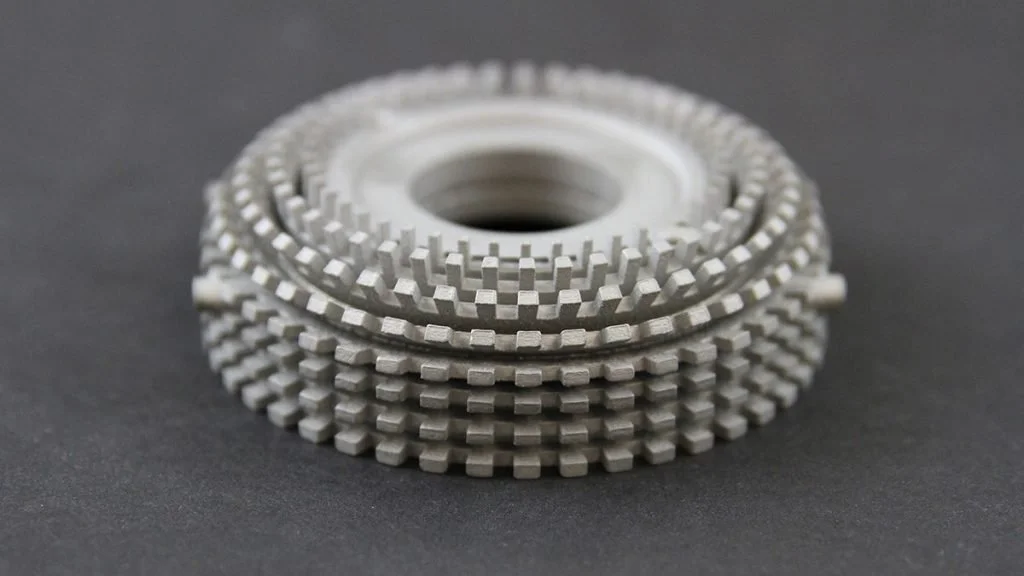

Ce qui distingue l’Inconel 625, c’est sa résistance aux températures extrêmes, à la corrosion et à l’usure. Cet alliage (développé à l’origine pour les moteurs d’avion et les systèmes marins) trouve aujourd’hui des applications variées, allant des turbines industrielles aux équipements de production d’hydrogène. Il est particulièrement utile dans les environnements où la moindre défaillance peut avoir de lourdes conséquences, comme dans les moteurs d’avion ou les centrales nucléaires. Grâce à l’impression 3D, les ingénieurs peuvent désormais concevoir des pièces plus complexes, plus performantes, et adaptées sur mesure aux contraintes techniques de chaque usage.

Un écosystème d’innovation au cœur de Paris

La région parisienne est un terreau fertile pour cette révolution technologique. Des centres de recherche comme le CNRS, le CEA ou des écoles d’ingénieurs travaillent en partenariat avec des entreprises pour perfectionner les procédés d’impression de l’Inconel 625. Plusieurs projets collaboratifs ont vu le jour entre industriels et laboratoires pour modéliser les comportements thermiques et mécaniques de cet alliage en impression 3D. Des incubateurs technologiques et des fonds publics soutiennent également les projets qui misent sur ce métal d’avenir.

Des applications concrètes déjà en production

Plusieurs entreprises basées à Paris et dans ses environs ont déjà intégré l’Inconel 625 dans leurs chaînes de production. Dans l’aéronautique, on l’utilise pour imprimer des conduites de carburant complexes ou des composants de moteurs à réaction. Dans le nucléaire, des pièces de tuyauterie sur mesure sont désormais produites en quelques jours plutôt qu’en plusieurs semaines. Des hôpitaux et centres de recherche biomédicaux explorent aussi des applications en implantologie, pour créer des implants sur mesure, biocompatibles et résistants dans le temps. À l’échelle industrielle, l’Inconel permet aussi de créer des pièces de rechange obsolètes sans relancer toute une chaîne d’usinage, un atout clé pour la maintenance prédictive et le recyclage technique.